La Scelta Degli Utensili

Per la scelta degli utensili di piegatura è essenziale avere il disegno del prodotto, conoscere il tipo di materiale, lo spessore da piegare, la lunghezza del profilo e per finire il tipo di macchina e le quantità da produrre.

In base al profilo da eseguire dobbiamo scegliere un punzone con la forma idonea per eseguire tutte le sequenze di piega richieste controllando la compatibilità del raggio punzone col raggio interno di piega e verificare la compatibilità fra tonnellaggio massimo ammissibile del punzone e forza richiesta per piegare la lamiera.

Successivamente bisogna trovare il giusto dimensionamento della matrice per eseguire il corretto profilo e verificare il tonnellaggio massimo ammissibile della stessa rispetto allo spessore della lamiera da lavorare.

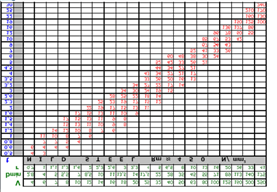

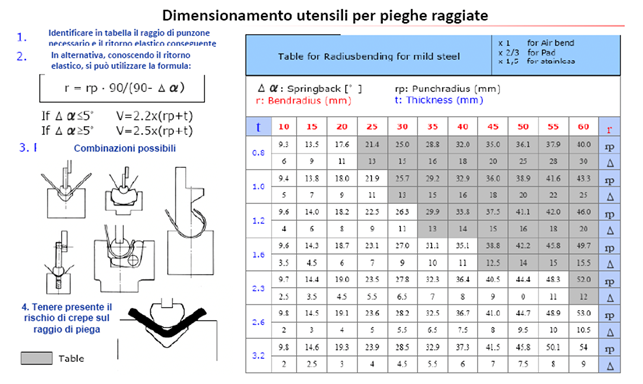

Le misure i calcoli da effettuare seguono tabelle precise.

Per la scelta degli utensili si passa attraverso diverse fasi.

La fase zero: ottenere i dati dal cliente: disegni del prodotto, materiale, spessore della lamiera, lunghezza del profilo, tipo di macchina, quantità di pezzi da produrre.

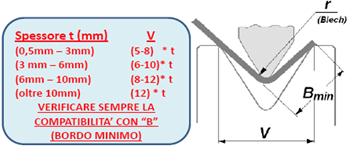

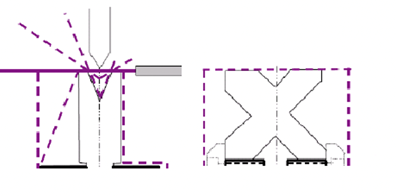

La fase uno: Il dimensionamento della matrice. Per poter verificare la compatibilità con “B” che è il bordo minimo

![]()

La fase due: riguarda il raggio interno della piega. Verificare sempre la compatibilità con il raggio minimo ammissibile dalla lamiera con il raggio richiesto dal disegno.(acciaio, acciaio inox, alluminio).

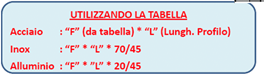

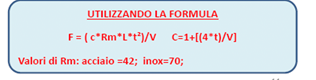

Tra le informazioni necessarie, importantissima la fase tre che prevede il calcolo della forza, che si può ottenere tramite l’ utilizzo della apposita tabella o calcolandolo mediante formula (molto utile qualora i parametri richiesti dal disegno non siano riscontrabili in tabella.

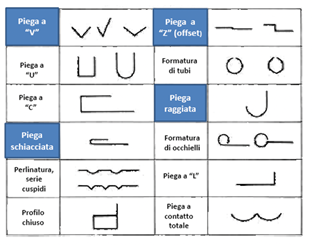

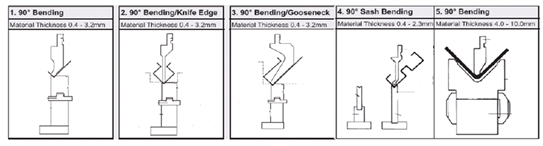

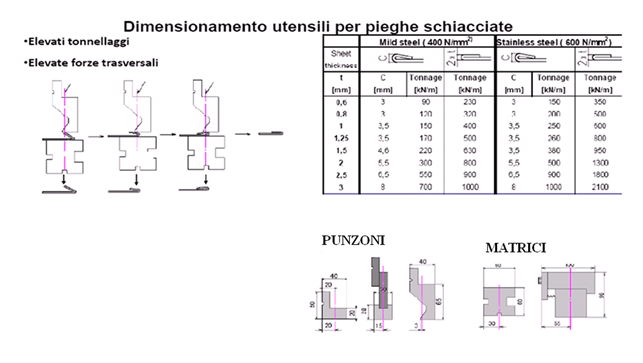

La fase quattro prevede la DEFINIZIONE DELLA FORMA DEGLI UTENSILI. Prima di iniziare a definire quali utensili dovranno essere utilizzati è utile identificare il tipo di FORMA che dovrà essere ottenuta. Tra le forme possibili illustrate nella tabella alcune possono essere ottenute con utensili standard: pieghe a “V”, pieghe raggiate , pieghe schiacciate (entro certi limiti di spessore), Pieghe a “Z”.

La fase cinque prevede la definizione del punzone.

- Selezione del profilo adatto in base alla forma del prodotto da ottenere.

- Controllo della compatibilità del raggio punzone col raggio interno di piega (determinato dal “V” della matrice e/o col raggio indicato sul disegno del prodotto e in caso valutarne la possibilità di richiedere modifiche al raggio.

- Verifica della compatibilità tra tonnellaggio massimo ammissibile dal punzone (ton/mt) e forza richiesta per piegare la lamiera (ton/mt).

È fondamentale operare una selezione del mprofilo adatto in base alla forma del prodotto da ottenere, e verificare il tonnellaggio massimo ammissibile dalla matrice (ton/mt) rispetto alla forza richiesta per piegare la lamiera (ton/mt).

Nella fase sette: verifica di conformità del tonnellaggio (ton/mt *lunghezza prodotto). E verifica delle dimensioni di luce e corsa.

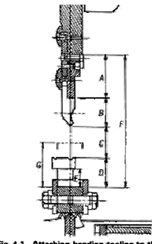

ALTEZZA DEGLI UTENSILI.

A=altezza intermediario

B=altezza punzone

C=distanza utile fra punzone e matrice

D=altezza totale matrice (inclusa altezza del supporto)

E=altezza supporto matrice

F=luce macchina G=corsa.

PRINCIPI GENERALI: la distanza “C” fra punzone e matrice deve essere sufficiente a permettere la movimentazione del pezzo (inserimento/disinserimento della lamiera in macchina), se possibile lavorando da fronte macchina (è meglio evitare le operazioni di movimentazione in direzione laterale perché riduce l’ efficienza).

In termini di efficienza operazionale sarebbe meglio che lo spazio fra punzone e matrice fosse sempre il più ampio possibile, per cui sarebbe meglio utilizzare utensili molto bassi, ma occorre anche tenere conto delle dimensioni della corsa perché se la corsa non è abbastanza non si riesce ad effettuare la piega.